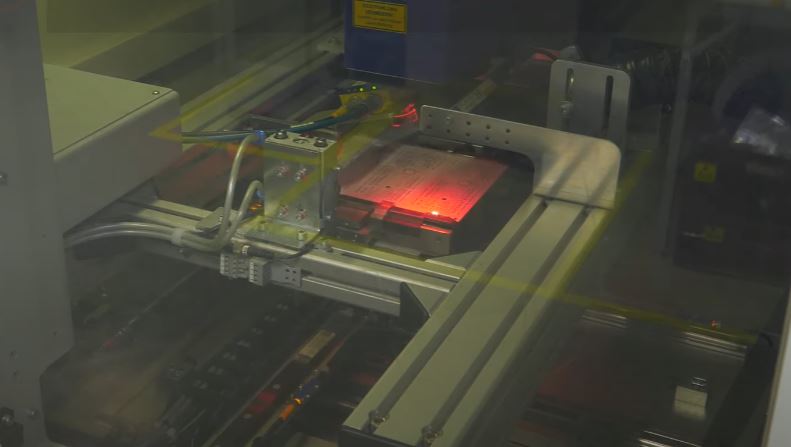

La soldadura por horno es un proceso utilizado en la fabricación de componentes electrónicos,

que implica la soldadura de componentes de montaje superficial (SMD) a placas de circuito

impreso (PCB). El proceso se lleva a cabo utilizando un horno de soldadura, que aplica calor de

manera uniforme a la PCB y los componentes, lo que permite la creación de conexiones fuertes

y confiables entre los componentes y la PCB. ¿Qué es la soldadura por horno en montaje SMD? ¿Qué beneficios nos aporta en la cadena de montaje? Toda la información, ventajas y características de estos procesos de soldar en horno.

Principios básicos de la soldadura por horno

La soldadura por horno implica el uso de un horno de soldadura para aplicar calor a la PCB y los

componentes SMD. El proceso se lleva a cabo en una atmósfera controlada, que puede ser un

gas inerte, nitrógeno u oxígeno. Esto ayuda a prevenir la oxidación y reduce la formación de

compuestos no deseados en la superficie de la PCB y los componentes para el montaje SMD.

El proceso de soldadura por horno SMD se puede dividir en varias etapas principales:

- Preparación de la PCB y los componentes: Antes de soldar los componentes SMD a la

PCB, se debe aplicar una capa de pasta de soldadura en las áreas donde se van a soldar

los componentes. La pasta de soldadura contiene una mezcla de metal y flux, que

ayuda a limpiar la superficie de la PCB y los componentes, y asegura una unión fuerte y

confiable. - Colocación de los componentes: Los componentes SMD se colocan en la PCB utilizando

una máquina de colocación automática. Los componentes se colocan en sus

ubicaciones designadas utilizando un sistema de visión por computadora para asegurar

una precisión y alineación óptimas. - Calentamiento de la PCB y los componentes: Una vez que se han colocado todos los

componentes, la PCB se coloca en el horno de soldadura. El horno de soldadura aplica

calor a la PCB y los componentes de manera uniforme, lo que permite que la pasta de

soldadura se funda y cree una unión fuerte y confiable entre los componentes y la PCB.

-En este punto cabe destacar la importancia de generar un perfil de temperatura:

Un perfil de temperatura es un registro detallado de los cambios de temperatura en el

horno de soldadura durante el proceso de soldadura. Este registro se utiliza para

determinar la mejor configuración de temperatura y tiempo para el proceso de

soldadura en cuestión. Para crear un perfil de temperatura, se utilizan termopares y un

registrador de datos que registran los cambios de temperatura en diferentes puntos del

horno de soldadura a medida que se produce la soldadura.

Un perfil de temperatura típico para la soldadura por horno incluirá un período de

precalentamiento, una rampa de subida, un tiempo de pico y una rampa de

enfriamiento. Durante el precalentamiento, se lleva la PCB y los componentes a una

temperatura adecuada para el proceso de soldadura, lo que ayuda a reducir la

posibilidad de tensiones térmicas y daños a los componentes. La rampa de subida se

refiere al aumento gradual de la temperatura para alcanzar la temperatura de pico,

que es el punto en el que se alcanza la temperatura óptima para la soldadura. La

rampa de enfriamiento permite que la PCB y los componentes se enfríen lentamente

para evitar tensiones y daños en las conexiones.

La creación de un perfil de temperatura adecuado es crítica para el éxito del proceso de

soldadura por horno. Un perfil de temperatura inadecuado puede resultar en

soldaduras deficientes, conexiones débiles y otras fallas en el proceso de soldadura. Es

importante tener en cuenta que los perfiles de temperatura pueden variar según el tipo

de componentes SMD, la pasta de soldadura utilizada y las especificaciones del horno

de soldadura. Es por eso que se requiere un análisis detallado para determinar el perfil

de temperatura adecuado para cada proceso de soldadura. - Enfriamiento: Una vez que se ha completado el proceso de soldadura, la PCB se enfría

lentamente en el horno de soldadura. Esto permite que las conexiones de soldadura se

solidifiquen y se enfríen lentamente para evitar tensiones y daños en las conexiones.

Ventajas de la soldadura por horno

La soldadura por horno tiene varias ventajas sobre otros métodos de soldadura de

componentes SMD. Algunas de las ventajas incluyen:

- Mayor velocidad de producción: Es un proceso rápido y eficiente, lo que permite una

mayor velocidad de producción. - Mayor precisión y alineación: La máquina de colocación automática utilizada en el

proceso de soldadura por horno permite una mayor precisión y alineación de los

componentes SMD en la PCB. - Calidad uniforme: Crea una calidad uniforme en todas las conexiones de soldadura, lo

que garantiza una conexión sólida y confiable entre los componentes y la PCB. - Reducción de la posibilidad de daños: Es un proceso suave que aplica calor de manera

uniforme a la PCB y los componentes, lo que reduce la posibilidad de dañar los

componentes o la PCB. - Posibilidad de soldadura de múltiples componentes: El proceso permite la soldadura

de múltiples componentes SMD a la vez, lo que aumenta la eficiencia del proceso de

producción.

Conclusiones

La soldadura por horno es un proceso importante en la fabricación de componentes electrónicos que implica la soldadura de componentes SMD a las placas de circuito impreso. Este proceso implica el uso de un horno de soldadura que aplica calor de manera uniforme a la PCB y los componentes, lo que permite la creación de conexiones fuertes y confiables entre los componentes y la PCB. La soldadura por horno tiene varias ventajas

sobre otros métodos de soldadura de componentes SMD, incluida una mayor velocidad de producción, mayor precisión y alineación, calidad uniforme, reducción de la posibilidad de daños y la posibilidad de soldadura de múltiples componentes. Estas, en líneas generales, es nuestra conclusión sobre la soldadura por horno SMD.

Juan Carlos García Rodríguez

Supervisor de procesos en AMMI Technologies